Kaasuvuotojen valvonta on usein tarpeen kylmätiloissa ja -laitoksissa

Kylmäaineiden valvonta kaasuvuotojen varalta on tarpeellista, jotta voidaan välttyä aineiden ympäristölle aiheuttamat vahingot sekä vuodoista syntyvät kustannukset. Lisäksi nykyiset korvaavat kylmäaineet ovat usein myrkyllisiä ja/tai syttyviä.

Teksti Janne Löppönen, Sensorex Oy

Kaasuvuotojen valvonta on viime vuosina ollut merkittävien muutosten edessä. Perinteisten HFC-kylmäaineiden valvonnan keskeisenä tavoitteena on ollut suojella ympäristöä sekä rajoittaa vuodoista aiheutuvia kustannuksia. Nykyisten korvaavien kylmäaineiden myötä uuden haasteen tuo se, että korvaavat kaasut ovat myrkyllisiä ja/tai syttyviä. Uusien kylmäaineiden myötä kaasunvalvonta toimii entistä enemmän osana henkilöturvallisuutta.

Kylmäaineista ammoniakki on voimakkaasti pistävän hajuinen kaasu, joka on myrkyllistä hengitettynä jo pienissä pitoisuuksissa, voimakkaasti ihoa syövyttävää ja silmiä vaurioittavaa. Se on luokiteltu myös palavaksi kaasuksi, vaikka sitä onkin erittäin vaikea sytyttää. Myös hiilidioksidi on kaasu, jonka pitoisuuksia tulee valvoa. Vaikka sitä on pieniä määrinä hengitysilmassa kaikkialla ympärillämme, on se suurina annoksina hengenvaarallinen kaasu. Hiilivetyjen, kuten propaanin, valvonnassa tyypillisesti mitataan kaasun pitoisuutta suhteessa sen räjähdysvaaralliseen pitoisuuteen.

Kylmätilojen kaasunvalvonnassa kylmäainevuotojen havaitseminen jakaantuu kahteen eri päätyyppiin, kylmäaineen vuodon sekä kylmäaineen vuotokohdan havaitsemiseen. Laitteistojen vuotokohdat havaitaan oikein kalibroidulla käsimittarilla, kun taas tilan jatkuvaa kaasunvalvontaa tehdään kiinteästi asennetulla vuodonvalvontajärjestelmällä. Kiinteä valvonta toteutetaan oikein mitoitetuilla ja sijoitetuilla antureilla sekä asianmukaisilla hälytinlaitteilla.

Kylmäaineen vuodonvalvontajärjestelmää suunniteltaessa tulee selvittää vastaukset seuraaviin kysymyksiin:

- Mitä kaasuja mitataan?

- Mikä anturityyppi soveltuu mitattavalle kaasulle?

- Kuinka monta anturia tarvitaan?

- Mihin anturit sijoitetaan?

- Mitkä hälytysrajat ovat sopivat?

- Miten mittaus- ja hälytystietoja käsitellään?

Kylmähuonetilaan asennettavien antureiden määrä riippuu muun muassa tilan koosta ja siellä olevien laitteiden sekä mahdollisten vuotokohtien määristä. Järjestelmä voidaan toteuttaa yksittäisillä antureilla tai useita mittauskohteita mittaavalla järjestelmällä. Antureiden sijoittelulla on merkitystä, jotta järjestelmä toimii oikein. Anturin mittakenno havaitsee kaasun vain, mikäli sitä kulkeutuu mittakennoon.

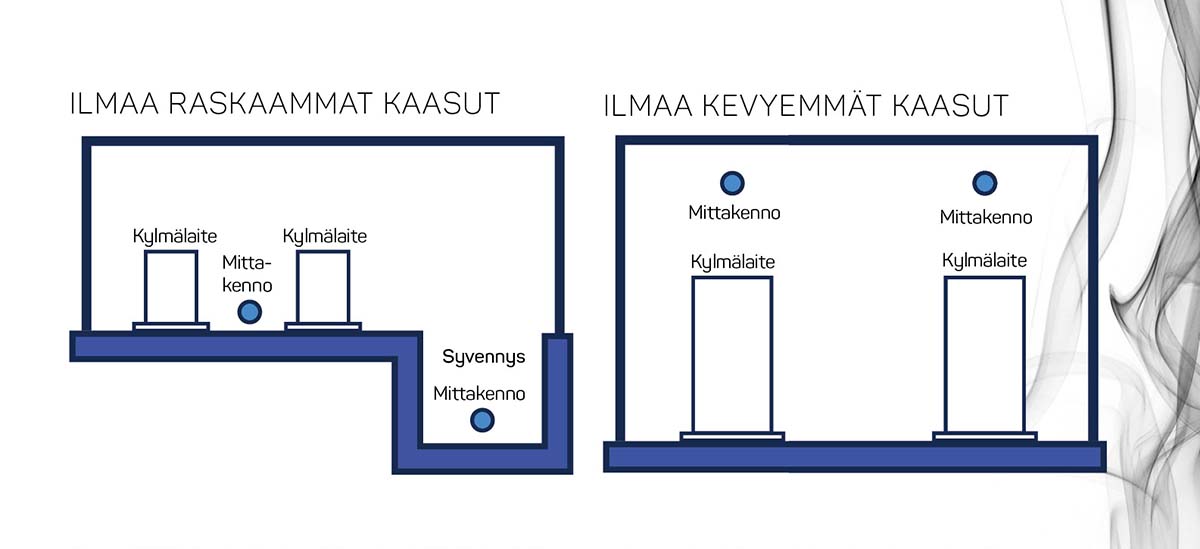

Anturin paikka aineen tiheyden perusteella

Kylmäaineiden tiheydet poikkeavat toisistaan merkittävästi. Kun HFC-kylmäaineiden ja hiilidioksidin kaasuvuodot kulkeutuvat ilmaa raskaampina tilan alaosiin, ammoniakki nousee ilmaa kevyempänä kohti tilan kattorakenteita. Ilmaa raskaampien kaasujen antureiden optimaalinen sijoituskorkeus on tilan alaosassa, siten että niiden alle jää pieni tila mittakennon huoltotoimenpiteille. Ilmaa kevyempien kaasujen antureille suositeltava asennuskorkeus on huoneen yläosa.

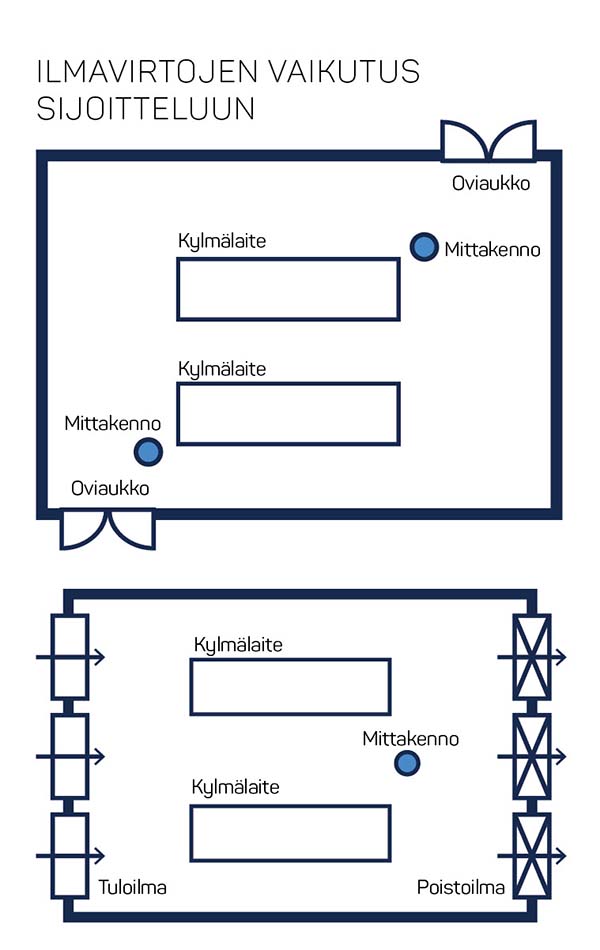

Korkeuden lisäksi antureiden sijoittelussa on tärkeä huomioida tilan ilmavirrat. Ilmanvaihto voi muuttaa tilan luonnollista ilmankiertoa merkittävästi ja siten heikentää kaasunvalvonnan luotettavuutta. Antureita sijoiteltaessa on hyvä selvittää ilman kulku potentiaalisista vuotokohteista simuloimalla tai esimerkiksi testisavun avulla.

Voimakkaat ilman virtaukset laimentavat vuotavan kaasun pitoisuuttaa nopeasti. Tällaisissa tiloissa anturit tulee sijoittaa mahdollisimman lähelle mahdollista vuotokohtaa, jotta vuoto havaitaan ennen kaasun laimenemista. Vaikka anturit ovatkin vaativiin olosuhteisiin suunniteltuja laitteita, saattavat asennuspaikan suuret lämpötilanvaihtelut, korkea kosteus tai mekaaninen rasitus heikentää mittauksen luotettavuutta.

Järjestelmä vaatii ylläpitoa ja huoltoa

Kaasunvalvontajärjestelmän luotettavan ja jatkuvan toiminnan perustana on sen säännöllinen ylläpito ja huoltotyö. Antureiden kalibrointi tulee suorittaa kohteessa käytettävällä kylmäaineella vähintään vuosittain. Samalla tulee testata, että järjestelmä toimii oikein, antaa esimerkiksi hälytykset halutuilla pitoisuusarvoilla, ohjaa hälytykset oikeisiin laitteisiin ja tekee halutut ohjaukset, kuten venttiilien sulkemiset.

Määräaikaishuoltojen yhteydessä tulee lisäksi arvioida järjestelmän kunto ja mahdolliset uudistamistarpeet. Antureiden mittakennot ovat kuluvia osia ja niiden uusiminen tietyin väliajoin on osa kaasunvalvontajärjestelmän ylläpitoa. Myrkyllisten kaasujen havaitsemiseen käytettävien sähkökemiallisten mittakennojen tyypillinen toiminta-aika on 2–3 vuotta. Puolijohde-, infrapuna- ja katalyyttikennojen odotettu toiminta-aika on yli viisi vuotta.

Oikein suunniteltua ja toteutettu kaasunvalvontajärjestelmä ei kuitenkaan yksin takaa turvallisuutta. Turvallisuusketjun heikoin lenkki on tyypillisesti ihminen. Käytännöt ja toimintamallit tulee olla selkeitä kaikille henkilöille, jotka kaasunvalvontajärjestelmää käyttävät tai ovat sen vaikutuspiirissä.

Kirjoittaja KTM Janne Löppönen on Sensorex Oy:n toimitusjohtaja.

Eri kylmäaineille sopivat anturityypit:

- HFC/HFO: puolijohde

- ammoniakki: sähkökemiallinen

- hiilidioksidi: infrapuna

- syttyvät/hiilivedyt: katalyyttinen / infrapuna

Järjestelmässä tulisi olla vähintään yksi anturi:

- jokaiselle tilan eri riskikaasulle

- jokaiseen suljettuun tilaan

- jokaiseen syvennykseen tai kaivoon

- kahta kylmälaitetta kohden.

Sensorex Oy

- Suomen vanhin kaasunvalvonta-alan yritys.

- Toimittanut kaasunvalvontajärjestelmiä kylmäalan käyttöön jo 1980-luvulta alkaen

- Toimii alan asiantuntijana sekä suunnittelijoiden apuna kylmäteollisuuden hankkeissa.

KylmäExtra 2/2021

- Pääkirjoitus: Kylmäalalla kohti Covid-19:n jälkeistä aikaa

- Suurin osa laittomista kylmäaineista jää pimentoon

- Laiton kauppa voi kasvaa Suomessakin

- Hiilivapaata teollisuutta

- Kylmä kulkee kumipyörillä

- Geoenergia jäähdyttää ja lämmittää tornitalot

- Kylmäalan toimitusehdot päivitetty

- Jäähdytys eli miten se toimii

- Lihanjalostus vaatii järeät kylmäjärjestelmät

- Kylmäpuolen koulutus ei riitä alan tarpeisiin

- Myyjät kylmäalan opissa

- Kaasuvuotojen valvonta on usein tarpeen kylmätiloissa ja -laitoksissa

- Hajautettu jäähdytys yleistyy kaukolämmön kyljessä

- Energia-asiat kertaheitolla kuntoon Huittisissa

- Perheyrittämistä jo kolmannessa polvessa

- Yritykset jälleen kaupoilla

- Nuorten työllistäminen kannattaa